Turbinenöle von ADDINOL

ADDINOL Turbinenöle wurden speziell für den Einsatz in Wasser-, Gas- und Dampfturbinen (mit und ohne Getrieben) sowie für Turboverdichter und Getriebekompressoren (Turbine Oil MT Reihe) entwickelt. Sie überzeugen durch ihre sorgfältig ausgewählten, hochwertigen Grundöle und optimal abgestimmten, zinkfreien Additive. Vor allem beim Einsatz von Turbinen in Kraftwerken ist der zuverlässige Betrieb entscheidend. Störungen, Ausfälle und ungeplante Stillstandzeiten gefährden die Versorgungssicherheit und können enorme Kosten verursachen. Nutzen Sie ADDINOL Turbinenöle, um lange Laufzeiten von Anlagen und Schmierstoffen zu gewährleisten sowie Zeitaufwand und Kosten für Wartung und Ölwechsel zu minimieren.

Ihre Vorteile auf einen Blick:

- gezielt entwickelt in Kooperation mit führenden OEM

- optimaler Einsatz bei höchsten thermischen Belastungen und extremen Bedingungen

- ausgezeichnete Alterungsstabilität aufgrund hochwertiger Basiskomponenten

- wirksame Verhinderung von Ablagerungen auf Basis höchster thermischer Stabilität

- zuverlässiger Schutz aller Komponenten vor Verschleiß

- ausgezeichnetes Luft- und Wasserabscheidevermögen

- maximale Energieeffizienz durch sichere und zuverlässige Schmierung

- höchste Betriebssicherheit und störungsfreier Betrieb ohne Leistungsabfälle

- wirksame Verhinderung von Schaumbildung, Rost und Korrosion

- längste Ölwechselintervalle

- exzellenter, persönlicher Service durch unsere Anwendungstechnik

Wissenswertes über Turbinenöle

Zusammensetzung von Turbinenölen

Turbinen sind Strömungsmaschinen, die mithilfe eines Arbeitsmediums mechanische Energie an die anzutreibende Maschine abgeben. In einer Turbine existieren viele Schmierstellen, die hydrodynamische Bedingungen aufweisen. Die Lager der Turbinen sind hydrostatisch und verhindern Mischreibung. Dadurch können Turbinenöle lange eingesetzt werden. Das geschieht bei hoher Temperatur, Geschwindigkeit und ggf. Feuchtigkeit. Die Turbinenöle müssen dabei verschiedene Komponenten schmieren und als Hydrauliköl, Lagerschmieröl, Getriebeöl sowie als Kühlfluid funktionieren.

Turbinenöle arbeiten in einem hohen Drehzahlbereich und die Öle sind hohen Temperaturen ausgesetzt. Das erfordert eine hohe thermische und oxidative Stabilität.

Gerade ein gutes Luftabscheidevermögen der Öle ist wünschenswert, um Schaumbildung im Öl vorzubeugen. Zu viel Luft im Turbinenöl reduziert drastisch die Schmiereigenschaften. Schaumbildung kann zu verzögerten Reaktionen in Hydraulik sowie zu Kavitation in Pumpen und Lagern führen.

Turbinenöle basieren im Allgemeinen auf Grundölen mit gutem Demulgiervermögen (Wasserabscheidung). Beim Einsatz in Dampf- oder Wasserturbinen kommen die Öle mit Wasser in Kontakt und müssen diesbezüglich sehr robust sein. Verbleibt das Wasser dauerhaft im Schmierkreislauf, drohen Lagerschäden. Diesbezüglich ist auch die Beständigkeit gegen Korrosion und Rost entscheidend, da Wasser die Metalle angreift. Eine kritische Grenze für den Wassergehalt im Öl ist 1000 ppm oder 0,1%. Je nach Anlage kann der Wert abweichen.

Ebenfalls wichtig für ein gutes Turbinenöl ist dessen Filtrierbarkeit, um lange einsatzfähig zu bleiben und der Ölalterung vorzubeugen. Reinheit, Viskosität und Verschleißschutz müssen in hohem Maße gegeben sein, um eine Turbine zuverlässig zu schmieren. Die Füllmengen des Öls betragen je Einsatzgebiet mehrere tausend Liter. Daher ist ein Langzeiteinsatz ohne Ölwechsel wünschenswert. Dieser beläuft sich oftmals auf 10 bis 20 Jahre ohne Ölwechsel.

Additive im Turbinenöl

Im Allgemeinen sind Turbinenöle schwach additiviert. Die Grundölqualität entscheidet über die Leistungsfähigkeit eines Turbinenöls. Dennoch kann auf die Zugabe von Additiven nicht gänzlich verzichtet werden. Wichtige Additive im Turbinenöl sind:

- Alterungsschutz-Additive

- Korrosionsschutz-Additive

- Verschleißschutz-Additive (bei Turbinen mit Getriebe)

- Demulgatoren (Erhöhung der Wasserabscheidung)

- Schauminhibitoren (Verhinderung der Schaumbildung)

Anforderungen an Turbinenöle

Die Mindestanforderungen an Turbinenöle werden in Deutschland von der DIN in Norm 51515-1 & 51515-2 definiert. Zudem geben die Hersteller der Turbinen Anforderungen an die Schmierstoffe vor, z.B. Siemens TLV 901304 und TLV 9013405.

| DIN 51515-1 Ausgabe:2010-02 | Schmierstoffe und Reglerflüssigkeiten für Turbinen - Mindestanforderungen - Teil 1: Turbinenöle TD für normale thermische Beanspruchungen |

| DIN 51515-2 Ausgabe:2010-02 | Schmierstoffe und Reglerflüssigkeiten für Turbinen - Mindestanforderungen - Teil 2: Turbinenöle TG für erhöhte thermische Beanspruchungen |

Grundlegende Anforderungen an einen Schmierstoff laut DIN 51515:

- Ausgezeichnete Oxidationsstabilität

- Gutes Korrosionsschutzverhalten

- Exzellentes Wasserabscheidevermögen

- Niedrige Schaumneigung

- EP-Eigenschaften

- Hohe Reinheit

- Viskosität nach ISO VG 32 oder ISO VG 46 (Eignung für Gleitlager und Getriebe)

Aufgaben von Turbinenöl

Turbinenöle finden vor allem Anwendung in Gleitlagern und Getrieben von Dampf-, Gas- und Wasserturbinen. Darüber hinaus werden sie auch in Turboverdichtern eingesetzt.

Spezifische Einsatzgebiete von Turbinenölen sind:

- Mit Gas und Dampf betriebene Turbinenkraftwerke

- Gasturbinen in Blockheizkraftwerken

- Mit Gas und Dampf betriebene Antriebsmaschinen, z.B. auf Schiffen

- Wasserkraftwerke mit Turbinenanlagen

- Antrieb von Pumpen, Verdichtern und Gebläsen

Auswahl des Turbinenöls

Dampfturbinen

Bei einer Dampfturbine wird eine Welle mit Schaufeln in mehreren Gleitlagern samt zylindrischen Gehäuse eingesetzt. Rund um das Gehäuse erzeugen Düsen unter hohem Druck Dampfströme, die auf die Schaufeln treffen. Ein Teil der Druckenergie wandelt sich in Geschwindigkeitsenergie um. Der beschleunigte und gerichtete Dampfstrahl strömt mit hoher Geschwindigkeit aus den Düsen, prallt auf die Laufschaufeln und durchströmt die Laufschaufelkanäle. Dieser Vorgang bringt das Laufrad zum Rotieren. Die kinetische Energie wird folglich in mechanische Arbeit umgewandelt.

Kondensationsturbinen geben den Dampf in Form von Wasser wieder zurück an den Heizkessel zur Erzeugung von neuem Dampf. Sie finden Verwendung bei dem Antrieb von Generatoren sowie für den Antrieb von Verdichtern und Pumpen. Turbinen mit gestreuter Entnahme geben den Dampf an die Umgebung oder einen Wärmetauscher ab. Der Dampf wird als Heizdampf, Produktionsdampf oder zur Speisewasservorwärmung genutzt. Anwendungsfälle sind Heizkraftwerke, Müllverbrennungsanlagen und chemische Produktionsanlagen.

Gasturbinen

Bei einer Gasturbine verbinden sich Axialkompressor, Brennkammer und Turbine zur Energieerzeugung. Die Turbine treibt dabei den Kompressor und den Generator an. Komprimierte Luft wird einem Brenngas zugeführt und verbrannt. Das erhitzte Abgas trifft auf die Schaufelblätter und treibt die Turbine an. Das Prinzip wird in Kraftwerken, auf Schiffen und in Flugzeugen eingesetzt.

Manche Kraftwerke setzen auch auf eine Kombination aus Gas- und Dampfturbine (GuD). Dabei wird das Abgas von Gasturbinen dazu benutzt, den Kessel zur Dampferzeugung zu betreiben. Damit wird dann die Dampfturbine in Bewegung gesetzt. Der thermische Wirkungsgrad dieser Kombination kann sich auf 60% erhöhen. Einzelne Turbinen verfügen über einen thermischen Wirkungsgrad von 30 bis 38%.

Schmierung von Dampf- und Gasturbinen

Bei Dampf- und Gasturbinen erfolgt die Versorgung der Schmierstellen durch eine zentrale Schmierstoffversorgung oder ein separiertes Schmier- und Steuerölsystem.

Die zentrale Schmierölversorgung schmiert alle Schmierstellen und Steuerelemente mit demselben Schmieröl. Dabei kommen hauptsächlich Mineralöle zum Einsatz. Bei getrennten Schmier- und Steuerölsystemen werden im Kraftwerksbetrieb oftmals schwerentflammbare Phosphorsäureester im Regelkreislauf eingesetzt. Das erhöht die Betriebssicherheit der Anlage.

Das Turbinenöl erfüllt in Dampf- und Gasturbinen folgende Funktionen:

- Schmierung der Druck- und Traglager von Turbine, Generator, Erregermaschine im Druckumlaufsystem

- Schmieren des Getriebes bei Getriebeturbinen

- beim Anfahren oder Abfahren wird das Öl zum Anheben des Turbinenläufers genutzt um hohe Mischreibung samt Verschleiß zu verhindern

- Schmieren der Verdichtertraglager bei Gasturbinen

Wasserturbinen

Wasserturbinen kommen zur Stromerzeugung in hydroelektrischen Kraftwerken zum Einsatz. Die Wirkungsweise ist ähnlich der Gas- oder Dampfturbine, nur dass Wasser die Schaufeln antreibt. Es werden weder Kompressor noch Heizkessel benötigt. Im Vergleich zu Gas- oder Dampfturbinen sind sie einfacher zu betreiben, aber wesentlich größer. Auch Wasserturbinen benötigen ein Schmiersystem, welches jedoch bei weniger hohen Temperaturen operiert. Ein klassisches Einsatzgebiet ist der Antrieb elektrischer Generatoren in Wasserkraftwerken an Stauseen oder Flüssen.

Schmierung von Wasserturbinen

Folgende Schmierstellen werden in Wasserturbinen versorgt:

- Axial- oder Spurlager sowie Radial- oder Führungslager

- Steuer- und Kraftübertragungselemente werden über ein Hydrauliksystem mit Druckflüssigkeit versorgt

- Verstelleinrichtung des Flügelkopfes bei Kaplanturbinen

- Getriebe

- Nebenanlagen wie Schleusen- und Wehrantriebe

Sollten die Turbinen nicht im Dauereinsatz laufen, so darf die Öltemperatur für Regeleinrichtungen und Getriebe nicht unter -5°C und für Gleit- und Wälzlager nicht unter 10 °C fallen. Da die Nebenanlagen widrigen Außentemperaturen von bis zu -25 °C unterliegen können, sollte die Öltemperatur mittels Heizelementen auf einem konstanten Niveau gehalten werden. Öl wird bei Kälte dickflüssiger und kann möglicherweise bei Kälte keinen gleichmäßigen Schmierfilm mehr herstellen.

Überwachung des Zustands des Turbinenöls

Damit das eingesetzte Öl möglichst lange funktionsfähig bleibt, sollten einige Kennwerte des Turbinenöls kontinuierlich überprüft werden. Maßnahmen wie gewissenhafte Pflege, Überwachung und Wartung von Turbinenöl tragen zum Erreichen einer langen Gebrauchsdauer bei.

Das Turbinenöl kann während des Betriebs durch folgende Ursachen geschädigt werden:

- Oxidation: chemische Reaktion des Luftsauerstoffs mit dem Öl

- Thermischer Abbau: chemische Veränderung des Grundöls samt Additiven durch hohe Temperaturen

- Verunreinigungen: Eintrag von Wasser, Staub, Detergens und sonstigen Fremdstoffen ins Öl

- Verbrauch der Additive: Additive zur Verhinderung von Wassereintrag, Schaumbildung und Oxidation werden im Einsatz verbraucht, ausgespült oder aus dem Öl herausgefiltert

Um diese kritischen Faktoren zeitnah zu erkennen, wird das Öl regelmäßig überwacht. Neben der Prüfung der physikalischen und chemischen Eigenschaften des Öls werden Kontaminationsmessungen durchgeführt und es wird die Leistungsfähigkeit des Öls bestimmt.

Diese Öleigenschaften/Werte werden überwacht:

- Oxidationsstabilität

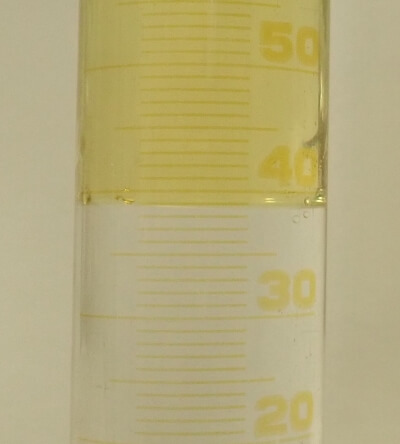

- Viskosität

- Gesamtsäurezahl

- Wassergehalt

- Metallgehalt

- Partikelzählung

- MPC (Bestimmung der Neigung zur Bildung von Ablagerungen, Varnish-Potential)

- Korrosionsschutz

- Wasserabscheidevermögen

- Schaumneigung

- Luftabscheidevermögen

Die Ölproben sollten stets während des Betriebs der Anlage unter Normaltemperatur, bzw. kurz nach Abschaltung der Anlagen entnommen werden. Der Behälter zu Probenentnahme muss sauber sein und nicht durch andere Stoffe verunreinigt werden. Danach wird die Probe an ein Labor übersendet.

Haben Sie Interesse an unseren Turbinenölen? Finden Sie einen Händler in Ihrer Nähe.